汽车动力锂电池极片的制造工艺比较复杂,按生产流程大致可以分为浆料制备、浆料涂覆、极片辊压、极片分切、极片干燥等5道工序,其中在浆料涂覆的程序之前使用等离子清洗机进行处理是一种新兴的高效工艺。

等离子体处理作用在材料表面,处理深度为几个分子层,约几十纳米,因此要达到最佳的处理效果,表面必须清洁。表面清洁度影响表面处理程度与质量。如有机硅脱模剂、污垢、灰尘、油脂、油和指纹等表面污染将抑制等离子体处理。尤其不要用手直接接触,避免手上的污渍、汗渍、油脂等其他分泌物覆盖在表面,因此首先在处理前需对材料表面做适当的清洁。

而在材料经过等离子清洗机处理之后,在进行下一步工艺前也要保证表面清洁,尽量减小因受污染而导致表面张力的衰退,比如对于单面处理的卷材,由于卷起来之后处理面与未处理面会接触,单面处理后,卷起来之前需保证另一面的清洁;材料处理后也要尽量避免摩擦,以免表面受损或粘附污渍,等等。在这里,材料纯度也是一个重要因素。

汽车动力锂电池的正负极片是在金属薄膜上涂覆锂电池正负极材料而成,金属薄膜在涂覆电极材料时,需要对金属薄膜进行清洗,金属薄膜一般为铝薄膜或铜薄膜,常规表面处理方法是湿式处理,例如乙醇等溶液清洗,容易对锂电池其他部件造成损伤,还可能产生残余物。而等离子清洗机处理的方式是干式处理,并且可以彻底去除肉眼看不到的有机物,粗化表面,增加金属薄膜表面的浸润性,改善涂覆层的均匀性,提高热稳定性、安全性和可靠性。下面是在材料得到处理过后的效果对比示意。

1、汽车动力锂电池铝箔(正极集流体是铝箔)

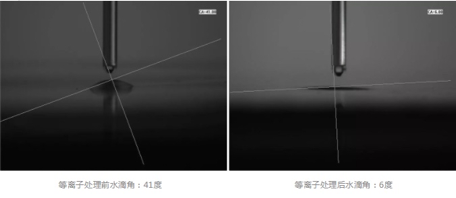

2、等离子表面处理前后水滴角对比

其中左侧是铝箔在处理前的水滴角,水滴角为41度,而在处理之后则为6度,在这里我们便可以看出在经由等离子清洗机处理之后表面性能的明显改变,而这正是在工艺加工中所需达到的处理水平。